隨著現代制造業向智能化、數字化和網絡化方向快速發展,機械CAD/CAM(計算機輔助設計與計算機輔助制造)技術已成為推動產業升級的核心驅動力。其發展深度依賴于計算機軟硬件技術的持續創新與集成。本文將從計算機硬件與軟件兩個維度,探討機械CAD/CAM技術開發的關鍵路徑與未來趨勢。

一、 硬件技術:算力與精度的基石

- 高性能計算平臺:復雜的機械產品三維建模、大規模裝配體分析、以及高精度數控(NC)刀路計算,均需要強大的計算能力。多核CPU、高性能GPU(尤其是專為CAD/CAM優化的專業圖形卡)以及大容量高速內存(RAM)構成了硬件基礎。GPU的并行計算能力在處理曲面渲染、實時仿真和生成式設計時尤為重要。

- 高精度輸入/輸出設備:除了傳統的鍵盤鼠標,三維掃描儀、數字化儀、高精度觸控屏以及力反饋設備等,極大地提升了設計數據采集和交互的精度與效率,是實現逆向工程和人性化設計的關鍵。

- 網絡與存儲系統:為支持協同設計與制造(如基于云平臺的協同),高速網絡(如萬兆以太網、InfiniBand)和可靠的海量存儲系統(如NAS、SAN)必不可少,確保設計數據的安全、共享與版本管理。

二、 軟件技術:智能與集成的核心

- 核心算法與幾何引擎:這是CAD/CAM軟件的“心臟”。包括NURBS(非均勻有理B樣條)曲面建模、實體建模、參數化與直接建模技術、碰撞檢測算法以及高效的數控編程與仿真算法。其開發水平直接決定了軟件處理復雜幾何形狀的能力、穩定性和效率。

- 智能化與自動化:現代CAD/CAM軟件的開發重點正轉向人工智能(AI)與機器學習(ML)的集成。例如:

- 生成式設計:在給定約束條件(如材料、受力、制造工藝)下,由算法自動生成最優化的結構設計方案。

- 智能CAM:基于知識庫的加工策略推薦、自動特征識別、刀具路徑的優化與防碰撞。

- 仿真驅動設計:將CAE(計算機輔助工程)分析(如有限元分析、流體動力學分析)深度集成到設計流程前端,實現設計-仿真-優化的閉環。

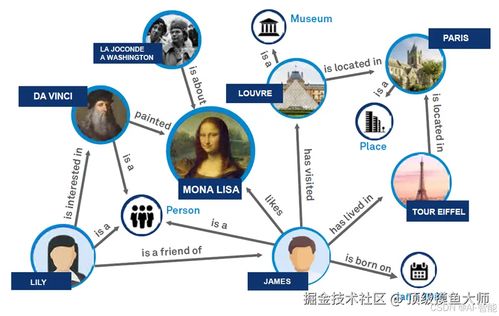

- 集成化與平臺化:未來的趨勢是構建覆蓋產品全生命周期(PLM)的統一數字平臺。CAD/CAM軟件不再孤立,而是與ERP(企業資源計劃)、MES(制造執行系統)、物聯網(IoT)平臺深度集成,實現從概念設計、詳細工程、工藝規劃、生產制造到質量檢測的數據無縫流動與雙向追溯。

- 云計算與SaaS模式:基于云的CAD/CAM解決方案(如Onshape、Fusion 360)正在改變軟件的使用和開發模式。它降低了硬件門檻,促進了實時協同,并使軟件功能的迭代更新更加敏捷。后端開發需重點關注云原生架構、數據安全、多租戶技術和WebGL等在線可視化技術。

- 面向增材制造(3D打印)的開發:針對3D打印的獨特需求,軟件需要開發專門的支撐結構生成、模型切片、路徑規劃以及材料數據庫管理模塊,實現從設計到可打印文件的一體化輸出。

三、 開發挑戰與未來展望

挑戰包括:如何處理日益龐大的數據量與實時性要求之間的矛盾;如何確保不同軟件系統間數據交換(如通過STEP、IGES標準)的完整性與精度;如何在開放性與知識產權保護之間取得平衡;以及如何降低高級功能的使用門檻,惠及更多中小型企業。

展望未來,機械CAD/CAM技術的軟硬件開發將更緊密地結合:

硬件層面,量子計算、神經擬態芯片等新型計算架構可能帶來顛覆性突破。

軟件層面,AI將更深地融入設計創意、工藝決策等更高層次環節,實現真正的“人工智能輔助創新”。

* 虛實融合,通過與虛擬現實(VR)、增強現實(AR)及數字孿生(Digital Twin)技術的結合,將在虛擬空間中完成產品的全流程驗證與優化,極大縮短研發周期,提升制造質量。

機械CAD/CAM技術的進步是一場持續的、由計算機軟硬件技術共同驅動的革命。只有堅持在核心算法、系統架構和用戶體驗上持續創新,才能為智能制造構建堅實而智慧的數字化基石。